Как построить теплый, дешевый и добротный дом

Здравствуйте дорогие друзья! наконец-то у меня появилась возможность предоставить Вам более подробную информацию о своем опыте строительства и находках, которые дополнят Ваши знания, Ваш собственный опыт и Вы построите свой теплый, дешевый и добротный дом.

По образованию я инженер. Специализация - "Конструирование аппаратов и установок химии высоких энергий и температур". Окончил Московский институт химического машиностроения в 1972 г. Работал на производстве и в различных НИИ. Последняя моя должность, перед уходом в "свободное плавание" - заместитель Генерального директора МНПО "Резонанс", г. Домодедово.

Раньше строительством я никогда не занимался, если не считать работу в студенческих строительных отрядах, да возведения кирпичного сарая с подвалом для хранения, выращенной на собственном огороде продукции. К этому времени, я располагал только обрывочными теоретическими знаниями, почерпнутыми из книг и популярных журналов.

Строить дом задумал, когда осознал, что светлое будущее для своей семьи нужно возводить своими руками, пока есть желание и силы.

Пожертвовав престижной работой и карьерой, я нашел себе простую работу вблизи места жительства. Новые обязанности позволяли не тратить драгоценное время на долгие и утомительные поездки в Москву, на угнетающе действующие, бюрократические и административные служебные процедуры, и оставляли свободной голову, руки для "построения коммунизма" в отдельно взятом дворе.

Все наше семейное богатство состояло из 2-х комнатной квартиры на четверых, старенького "Запорожца", металлического гаража, сарая для сельхозпродукции и самодельного мотоблока с тележкой. Денежных сбережений не было абсолютно.

В самом начале 90-х государство начало раздавать бесплатно землю желающим строить собственный дом, а также кредиты на срок до 50 лет. Желающих одевать такой "хомут" на свою шею было немного. Многие надеялись, что государство обеспечит их благоустроенным жильем, и не верили, что они сами в существующих условиях могут сделать что-либо стоящее. Я поверил в свои силы! Участок я себе выбирал свободно. Пустой земли, выделенной под строительство, было достаточно. Многие брали землю с расчетом – продать ее, спустя некоторое время. У большинства терпения не хватило дождаться, когда она вырастет в цене, и они продали ее за бесценок, предприимчивым мошенникам, или дальновидным «дядям» с тугим кошельком. Мне тоже предлагали продать часть земли за «хорошие» деньги. Было, даже угрожали, всяческими «неприятностями», в случае отказа.

Получил я первый "транш" от сбербанка в размере 10 тысяч советских рублей. Ну и что?! Стройматериалов, в свободной продаже, практически не было. Сумел я купить только 250 м. сетки "Рабица", 100 кв.м. сдвоенных асбестоцементных панелей для возведения сарая и 150 кв.м. шифера на крышу! Кирпич, древесину и многие другие материалы можно было ДОСТАТЬ! только по блату или, отстояв огромную очередь в горисполкоме.

Деньги начали стремительно обесцениваться! От греха - подальше, я сдал свой "кредит" обратно в сбербанк, опасаясь, что будет проведена индексация кредитов. Зарплата тоже росла, но цены на стройматериалы росли быстрее, поэтому они начали появляться в свободной продаже. Встал вопрос - где взять деньги. Надо работать! Других путей для меня не существует.

На последние деньги я купил в "сельхозтехнике" старый, раздолбанный, готовый к списанию самосвал ГАЗ-53. На моей новой работе мне разрешали пользоваться станочным парком (я частенько оказывал помощь предприятию, т.к. владел навыками работы на станках и сварочном оборудовании). Там я грузовик и восстановил. Все это помогло мне открыть свое дело под названием "Оказание инженерно-технических и транспортных услуг населению, предприятиям и организациям". На этом же предприятии я переделал свой самодельный мотоблок, который ранее собрал "на коленке" на лоджии 5 этажа с помощью ножовки по металлу, ручной электродрели и самодельного сварочного аппарата. Теперь мотоблок превратился в полноприводный минитрактор с ломающейся рамой. Далее Вы увидите его на снимках.

С помощью этого трактора и самосвала я завез к месту строительства около 100 кубов бутового камня, которого было еще много в заброшенных карьерах. Грузили мы с сыном вручную и рассматривали это - как утреннюю зарядку. Та же картина и с песком.

Попробовали мы с сыном заложить фундамент, и тут же поняли, что вручную это нам зарядкой уже не покажется. Поэтому, опять же, на лоджии 5 этажа, я сделал самодельную бетономешалку гравитационного типа объемом 90 л. Кстати, служит она мне до сих пор, как и самодельный минитрактор и сварочный аппарат.

Знакомый архитектор (огромное спасибо ему) посоветовал мне сделать ленточный фундамент мелкого заложении, и вместо огромного, сырого и холодного подвала, возвести на нем цокольный этаж, в котором поместить все техническое оборудование дома. Ленточный армированный фундамент из добротного бетона был заложен на глубину 1 м, высотой 0,5 м и шириной 0,7 м. Размер 10х10.

К началу возведения цокольного этажа я уже получил разрешение на подключение к уличной электросети. Появилась возможность поставить металлический гараж для своего "Запорожца" и построить помещение мастерской 35 кв. м. Заложил я также фундамент для гаража размером 7х4 для самосвала. Когда я осознал, что покупать цемент в мешках по грабительской цене строймагазинов будет весьма разорительно, я соорудил 8-гранный металлический бункер для цемента объемом 10 куб.м. Завод охотно отпускал цемент по оптовой цене, если заказывали целиком цементовоз, объем которого, как раз - 10 кубов.

Бункер выполнен в виде 8-гранной призмы из листов стали 2000х10000х1.5 мм. Объем бункера 10 кубометров, вес около 350 кг. Поставщики охотно заполняют его. Сюда "входит" вся "сигара" цементовоза, и им не нужно думать, кому продать остатки. Я покупаю цемент весной, до сезонного поднятия цен. Излишек нет, т.к. их с радостью и благодарностью раскупают соседи - кому ведро, а кому и тонну. Швы бункера проварены эл.сваркой, и, для гарантии, внутри промазаны битумной мастикой, так что, ни дождь, ни сырость цементу не страшны.

Ранней весной, когда цены еще не рванулись вверх, я заказал цемент. 24 июня 1994 г. я нанял четырех рабочих, которые возвели мне цокольный этаж, используя деревянную опалубку. Толщина стен составила 600 мм. Использовали они мою бетономешалку. Я подвозил им песок и цемент, контролировал ход работ. 1 июля работа была закончена. Заплатил я им 1500000 руб. По тем временам это составляло $750. Я, откровенно, не ожидал такой скорости - 7 дней! И я, и рабочие остались довольны работой.

В конце августа 1994 года по такой же технологии я возвел каменный гараж для грузовой машины размером 7х4 в плане и 3,5 м высотой.

На своем самосвале я работал по договору и в строительном тресте и в кооперативе "Агропоиск", выполнял заказы местных жителей. Вдвоем с сыном мы освоили производство металлических гаражей, пользовавшихся, в то время, огромным спросом. Но денег на строительство не хватало, т.к. необходимо было закупать оборудование, инструмент и материалы для поддержания бизнеса. К нам поселились родители моей жены. Крепким здоровьем они не обладали и постоянно болели. Пришлось мне обустраивать в мастерской жилую комнату-кабинет для себя, где я поместил свою техническую библиотеку и "кульман". Компьютер тогда еще был экзотикой, и я о нем даже не помышлял.

Пригодились мне и старые связи. Ко мне начали обращаться за помощью в разработке и изготовлении нестандартного оборудования и аппаратуры для исследовательских работ представители различных НИИ, т.к. для них я оперативно и без лишней бюрократической волокиты разрабатывал и изготавливал то, в чем они нуждались.

В начале 1996 года бывший комсомольский функционер, а на тот момент - коммерсант, торгующий ЖБИ, предложил мне, "по-дешевке", перекрыть цокольный этаж плитами. Запросил 3 млн. руб. Таких денег у меня не было, пришлось отказаться. Нужно было думать. Надумал, рассчитал и составил смету на самодельное перекрытие из керамзитобетона. Керамзит у меня был завезен еще на утепление мастерской. Балки, в виде двутавра я сварил из уголка (гнутого профиля) 60х60х3 мм. В заброшенном песчаном карьере я набрал достаточное количество арматуры. Ту арматуру, которую нужно было класть в длину - купил у соседа (у него оставалась лишняя). Балки получились легкие и прочные. Я разложил их с шагом 1,3 м, на полки положил поперечную отрихтованную и нарезанную по размеру арматуру, а на нее - длинные прутки. Трое молодых ребят согласились за 1,5 млн. руб. забетонировать перекрытие. Я их не торопил и они добросовестно и аккуратно сделали свою работу, выполняя выгодные работы, когда к ним обращались соседи с округи. В конце июня 1996 года перекрытие было готово. А к началу октября я перекрыл цокольный этаж временной крышей, рассыпав по перекрытию оставшийся мелкий керамзит слоем около 200 мм. Внутри я забетонировал полы и смотровую яму в гараже. Поставил утепленные ворота и двери. Окна затянул пленкой. Смастерил печь из металла (получилась очень удачная конструкция). В цоколе уже можно было проводить необходимые работы и зимой.

Жить и работать было можно. Но вот на стройку денег уже не хватало. Понемногу начали откладывать деньги, надеясь накопить на материалы для стен и перекрытий дома. А хранить деньги где? Разумеется, в банке! Я в финансовых проблемах специалист был - никакой. Поэтому доверился "большому специалисту" в финансовых вопросах - своему сыну. Но даже он не мог предсказать "дефолт" 1998 года, а тем более, крах "гермесов", "чар", "властелин","хопров" и прочей финансовой шушеры.

Пришлось на некоторое время "заморозить" стройку. Однако я не сидел, сложа руки. Подвел к будущему дому и к мастерской воду, пристроил к мастерской крытую и огороженную от ветров площадку 100 кв.м. для комфортной работы в ненастную погоду.

Дочка поступила после школы в Тимирязевскую сельхозакадемию и, хотя она училась на дневном отделении, необходимо было обеспечивать ей достойное содержание. Деньги опять начинали таять. Выгодной работы удавалось найти не всегда. В кредитную кабалу залезать не хотелось. С какой стороны я не пытался решить проблему, ничего не получалось. Все известные мне технологии строительства не проходили в узкие ворота моих финансовых возможностей.

В одном из рекламных журналов я обнаружил описание запатентованной технологии строительства, так называемой ТИСЭ. Вы можете оценить ее, пройдя по ссылке http://www.tise.ru/ , а также http://www.homebuilding.ru/walls/tise.shtml . Съездил на фирму, которая продает оснастку. Посмотрев все в натуре, просчитав и проанализировав все ее достоинства и недостатки, я взял из нее только идею использования жестких смесей для формования стены.

По прошествии некоторого времени я задумался о механизации процесса строительства. Вспомнил о торкрет-бетонировании. Было весьма привлекательно и заманчиво создавать из пенопласта объемные конструкции, а затем, с помощью торкрет установки заключить этот формообразующий материал в жесткую оболочку бетона.

По ключевым словам, начал искать сведения о торкрет установках, и сразу же вышел на сайт http://www.ivd.ru/document.xgi?id=7033 . Я был в восторге! Значит я не один – такой придурок!

Все правильно. В наше время хорошие идеи под ногами не валяются. Все, сколь-нибудь стоящее, уже подобрано огромной армией грамотных, ищущих, талантливых изобретателей. С этим явлением я постоянно сталкивался в своей изобретательской деятельности.

Еще раньше, до появления и реализации своей идеи, которую я рекомендую Вам, у меня была мысль использовать цементно-стружечные плиты, с приклеенным к наружному листу пенопластом. Даже проводил эксперименты в этом направлении. Позднее я натолкнулся на информацию о технологии «ВЕЛОКС» ( http://www.vashdom.ru/articles/velox.htm ), которая на все 100% была похожа на эту. Но, при анализе затрат на различные варианты технологий, я остановился именно на самой дешевой и доступной, которую и реализовал на практике.

Не буду заниматься подробным анализом недостатков вышеуказанных технологий, отмечу только два: стены пронизаны насквозь «щетиной» арматуры, которая, благодаря своей высокой теплопроводности будет, буквально, выкачивать тепло из помещения на улицу; для небогатых застройщиков эти технологии по затратам на покупные материалы гораздо выше, и сложнее, чем предлагаемая мной.

В кармане у меня оставалось только $1000. На дворе уже стоял сентябрь 2003 г. И тут мне пришла мысль - поставить ограждающие стены в виде каркаса из бетонных столбиков, и поперечной арматуры между которыми расположена 100 мм стенка из пенопласта. Это потребует минимального количества материалов, и я смогу, перекрыв пространство временной крышей работать в комфортных условиях, окончательно формуя стены, когда появятся деньги.

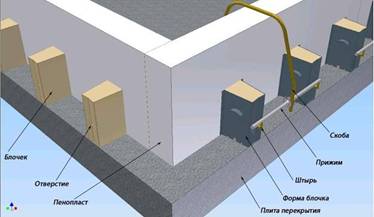

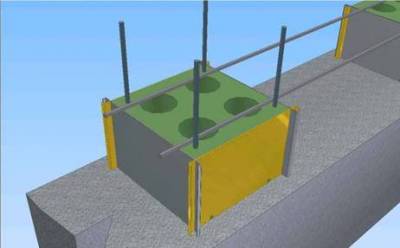

После недолгих экспериментов я остановился на такой технологии и оснастке:

о разметке на перекрытии или фундаменте (основание или фундамент под пенопластовые блоки выровняйте). Это сэкономит Вам массу времени на установку первого ряда пенопластовых блоков. Установите пенопластовые блоки. Соедините их между собой в местах стыков, проткнув их наискосок с помощью спиц (например, из очищенных 4 мм сварочных электродов). Пригрузите пенопласт кирпичами. Чтобы не сдувал ветер. Главное, чтобы нижняя кромка блоков шла точно по разметке. Затем на нужном расстоянии расставьте формочки. Я расставлял их с шагом 300-350 мм. Воткните в отверстия штыри. Поставьте прижимы и соедините все это скобой. Заполняйте формочки пескоцементной смесью, послойно трамбуя ее. Смесь должна быть такая, чтобы сжатая в кулаке, она не рассыпалась и, чтобы ладонь оставалась слегка влажной. Одновременно следите, чтобы пенопласт не уходил с намеченной линии и, с помощью уровня, корректируйте вертикальность по мере заполнения и притрамбовывания смеси.

Упругость скобы должна быть достаточной, чтобы удерживать формочки в заданном положении и, в то же время такой, чтобы скобу можно было сдернуть одним движением руки, не повредив пескоцементную смесь. Вынимаете штыри и, наложив на смесь пластинку по форме сечения блочка (меньше на 3 -4 мм), взявшись указательными пальцами за ушки формы и уперевшись большими пальцами в пластинку, снимаете формочки с блочков. Все. Пенопласт уже зафиксирован на своем месте.

Вот еще пара видов:

(щелкните на картинки чтобы их увеличить)

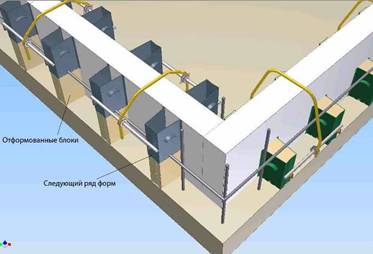

А сейчас смотрите, как выглядит дальнейшая процедура.

Пока Вы сформуете блочки по всему периметру, начальные уже схватятся. Следующий ряд формочек устанавливайте на коротенькие прутки или гвоздики d=4 мм, если не желаете на первый ряд уложить горизонтальную арматуру и, цикл формования повторяется. Для ускорения схватывания блочков Вы можете добавлять в смесь небольшое количество алебастра или другого ускорителя затвердевания, но помните, что тогда смесь нужно готовить небольшими порциями.

Для связи блочков между собой, я, поверх каждого блока пенопласта укладывал армирующую стекловолоконную фасадную сетку с ячейками 5х5 мм. Наверное, для соединения пенопластовых блоков между собой можно использовать подходящий клей, но я пользовался только спицами из негодных электродов, которые сразу, вытаскиваются после окончания формования. Конечно же, для связи наружной и внутренней стенки можно использовать кусочки проволоки. Например, металлическую сетку, полоски оцинкованной стали. Но я поставил целью - исключить любые мостики холода, которые неизбежно присутствуют в известных мне технологиях. Как в виде сквозных прутков проволоки или арматуры, или же, при кладке слоеных (с пенопластом) блоков – в виде сплошных, промерзающих насквозь, растворных кладочных швов. И эти швы отчетливо видны, заиндевевшими после мороза и начавшейся оттепели, на фоне «теплых» клеточек основных блоков.

А вот, как все выглядит в натуре.

Первый ряд готов!!

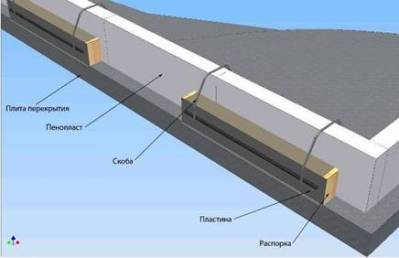

После того, как стены Вы поднимите на расчетную высоту, можно идти следующими путями: заполнять формовочной смесью пространство между блочками. Делается это очень просто: берете плоскую пластинку, например фанеру, а еще лучше - прочный пластик длиной не больше шага между блочками и шириной около 170 мм. Закрываете пространство между блочками с помощью двух "костылей". Их можно сделать из достаточно жесткой проволоки. Я, например, использовал зубья от старых вил. Пластина закрепляется двумя ударами деревяшкой по «костылям».

Если у Вас не хватает времени, чтобы закончить строительство до появления ненастных или морозных дней, можно соорудить временную крышу, положив ее непосредственно на блочки верхнего ряда (я поступил именно так, когда морозы не дали мне закончить строительство). Зато весной я, не торопясь и не опасаясь дождей и солнца, продолжил заполнение стен керамзитобетонной смесью. Почему именно керамзитобетонной? Да потому что, мелкий керамзит прекрасно подходит для этих целей. Не рекомендую использовать крупный керамзит. Качество будет ниже среднего. Хочу отметить только, что крышу необходимо надежно закрепить с помощью прутов арматуры к фундаменту. В 1998 году крышу, установленную над цокольным этажом и не закрепленную, просто сорвало, как пушинку, ураганным порывом ветра.

Теперь посмотрите еще один способ возведения стен.

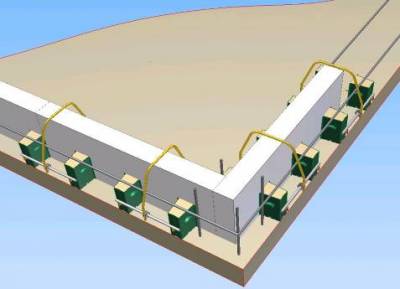

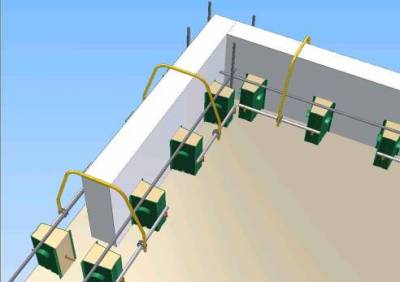

Используется для этих целей легкая опалубка.

У меня она из 1,5 мм. алюминия длиной 1 м. и шириной рабочей части 165 мм. Внизу отбортовка. Для жесткости, в средней части я приклепал легкий профиль из детали старого карниза для штор. Кроме того этот профиль служит опорой для скоб. Я думаю, что из рисунка понятно, как все это работает. Образовавшиеся «карманы» заполняются керамзитобетонной или пескобетонной жесткой смесью, послойно утрамбовываемой. Для экономии материала можно укладывать в один карман 8 обычных бутылок. Посчитайте – в один квадратный метр стены можно поместить 48 бутылок! Вблизи моей деревни находится популярная у москвичей зона отдыха. Поэтому, к сожалению, или к счастью (?), этого «добра» хватает. Я, например за полтора – два часа собираю на берегу реки «Пахра» в тележку своего минитрактора - 500 штук. Без преувеличения! Так наши граждане относятся к природе! Позор! Еще больше бутылок я собираю на местном стадионе, трибуны которого местные «болезные» облюбовали для своих возлияний. Там уже небезопасно находиться даже взрослым, не говоря уж о детях. Кругом в траве битое стекло, консервные банки. Особенно забавляет местных идиотов, как эффектно бутылка разлетается при ударе о металлические конструкции трибун и забора… Бутылки служат прекрасной арматурой для сформованного блока. Еще раз отмечу достоинство применения жесткой смеси – не нужно дожидаться, когда бетон «схватится». Можно сразу же «сдергивать» скобы и переставлять опалубку на новое место. Очень хорошо работать вдвоем. Один укладывает и трамбует, а другой подносит ведра со смесью, разбирает и устанавливает опалубку. Работа продвигается довольно быстро и не требует особых навыков.

Ну а дальше – еще проще, не нужно ставить распорки. Пока Вы прошлись по периметру, начальные блоки уже затвердели и можно опирать опалубку прямо на них. Арматура? Я отказался от вертикальной арматуры, ставя ее только в углах, дверных и оконных проемах. А горизонтальную арматуру укладывал только на каждый второй сформованный блок, т.е., сколько пенопластовых рядов, столько же рядов горизонтальной арматуры. Горизонтальную арматуру я обязательно укладываю также над проемами дверей окон.

Сейчас все это выглядит так легко и просто. А тогда я, естественно, мучился сомнениями, подогреваемыми недоверчивым отношениям соседей, друзей и близких.

Представьте, если бы они оказались правы, кем бы я выглядел! Не говоря уж о понесенных материальных затратах. Еще несколько лет я не решался опубликовать свои «изобредеи», настороженно прислушиваясь к каждому щелканью в своей конструкции в дни резких перепадов температур и сильных ветров. Постоянно осматривал стены и перекрытия – не появились ли где трещинки и просадки, ревниво следил за пчелами, которые повадились прятаться от непогоды в отверстиях блочков. А за это время мне неоднократно предлагали опубликовать статьи о новом методе строительства в популярных журналах, на что я неизменно отвечал, что не смею публиковать непроверенные временем решения.

Но с момента окончания строительства прошло уже около 7 лет. Я к этому времени сумел освоить некоторые компьютерные технологии и счел возможным поделиться с вами своими находками.

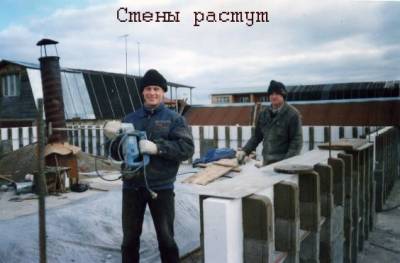

А вот и реальные фото того, что получается в результате.

Когда я сделал то, что Вы видите на снимке, все члены моей семьи и некоторые соседи восприняли это, как чудачество. Ближайший сосед, по-видимому, оскорбленный до глубины души "столь ярким проявлением идиотизма" прямо заявил мне, что я (выражусь мягче) совсем рехнулся. Его можно понять. Большинство из нас желает жить в окружении адекватных, разумных, богатых и счастливых соседей. А тут человек делает что-то, не вписывающееся в рамки привычных представлений.

На этой фотографии сын держит в руках электротрамбовку (используются старые электроножницы). Правее Вы видите, как дождь размыл свежую, несхватвшуюся и не закрытую от дождя смесь. Я предпочитал работать ручной трамбовочкой, а не путаться в проводах с тяжелой и небезопасной электротрамбовкой. На этом фото Вы видите горизонтальную и вертикальную арматуру и сетку между блоками пенопласта. Видно пасмурное неприветливое небо конца сентября. А сын, видимо вспомнив, что папа раньше не проявлял признаков маразма и, видя, что "в этом что-то есть", пришел мне помогать, и в дальнейшем оказывал мне неоценимую помощь в продолжении и завершении строительства. Правда, когда я начал возводить конструкции мансарды, мне опять пришлось испытать непонимание и недоверие близких и соседей. Видимо закономерно действует железный принцип: "Мы тебе не верим на том основании, что ты все это выдумал!"

Когда я начинал строить, не думал, что мой опыт может кому-нибудь потребоваться, поэтому примеры установки опалубок пришлось снимать позже на основании, имитирующем фундамент.

Вот некоторые из фотографий, дающих реальное представление о том, как выглядит все то, что я представил вас в виртуальном виде.

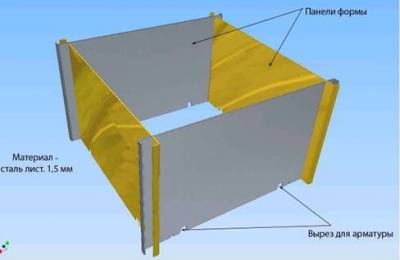

Формы для блочков изготавливаются из 1,5 мм стали из двух половинок (так удобнее гнуть их в тисках, или специально изготовленных струбцинках). Половинки свариваются меж собой. По бокам привариваются ушки. Внизу делаются прорези для арматуры и спиц. Последние используются в качестве опоры при установке формы на низлежащие блочки. Штыри нарезаются из 10 мм прутка. К одному концу приваривается ус, а к другому – гвоздик, для втыкания штыря в пенопласт. Скоба гнется из жесткой 10 мм арматуры. В местах сгиба, ее необходимо нагревать газорезкой. Трамбовка из 8 мм прутка. На одном конце – площадка, а на другом - тяжелая ручка из стальной болванки. Работать трамбовкой совершенно не утомительно. Но трамбовать необходимо послойно. Прижимы сделаны из 12 мм прутка, а чтобы скоба фиксировалась в нужном положении, в середине прихватываются две шайбы.

Необходимая и достаточная оснастка для формования блочков.

Установка 4-х блочков

Необходимая и достаточная оснастка для формования сплошных стенок

Установка сплошной опалубки.

Как легко и просто все получается!

* * *

(щелкните на картинки чтобы их увеличить)

Виртуальные модели дома на 100% соответствуют реальным конструкциям.

План цокольного этажа.

План первого этажа.

Вид из гаража.

Фундамент

А вот и реальные виды дома - то, что получилось.

Видите - какие-то столбы в центре "коробки"? Об этом прочитаете ниже.

На фотографии видны следы вышеуказанных различных технологий возведения стен. До высоты 1650 мм использовалась первая технология, но наступили заморозки, и пришлось ставить временную крышу.

Изнутри я засыпал перекрытие оставшимся керамзитом.

Помня о случающихся ураганах, «привязал» временную крышу к фундаменту.

В помещении котельной поставил самодельную печь с плитой (вода и электричество были уже подведены). После печи поставил кожухотрубчатый теплообменник с предохранительным клапаном (Теплообменник я нашел в заброшенном песчаном карьере). Сколько же там было металлолома! – экскаватор, остатки автомобилей, куча новехоньких прицепов из какой-то воинской части и прочего «добра» о котором приходится только сейчас мечтать. Однажды я обнаружил там два токарных станка: ДИП-500 и 1К62. Последний у меня уже был. Я бы взял и ДИП, если бы его было куда ставить.

Я благоустроил рабочую комнату и поставил туда свой любимый инструмент – «кульман».

Оборудовал также туалет и ванную комнату. Канализация у меня тоже была сделана.

Какое счастье! Уже можно было жить и работать в тепле и комфорте!

* * *

Весной я продолжил формование стен уже по второй технологии. И времени и материалов было уже достаточно, да и работал я уже под временной крышей, постепенно поднимая ее 4-мя домкратами (обычными гидравлическими автомобильными).

Фрагмент каркаса мансарды.

Разрез дома без стен и перекрытий.

Собираем каркас мансардного этажа.

Конструкция мансардного этажа кажется несколько необычной, но так она была сделана из практических соображений. Метровый свес отлично защищает стены от осадков, а окна от палящего полуденного солнца, максимально используется площадь перекрытия жилого этажа, снег, скатываясь с крыши, козырьком, как трамплином отбрасывается от дома. Кроме того такое решение позволило создать устойчивую жесткую конструкцию используя только доски сечением 138х40 мм. Нестандартный размер? Да. Но зато дешевле, чем стандартный материал. Просто, однажды, такой материал «подвернулся». Обрешетку, используемую в первую зиму для покрытия рубероидом, я снимать не стал, а разместил на ней паропроницаемую гидроизоляцию, контробрешетку для создания вентилируемого зазора между гидроизоляцией и металлочерепицей и обрешетку под металлочерепицу из брусков 40х40 мм. К сожалению фотографий нет. Покрытие мансарды металлочерепицей делал вдвоем с сыном, пользуясь типовой фирменной инструкцией. Для вставки 9 мансардных окон пригласил представителя фирмы, тот показал, как это делается и остальные 8 окон мы с сыном установили сами. Устанавливали мы по два окна в день, сэкономив на установке $640. Работа оказалась несложной, т.к. я продумал каждый шаг и сделал легкие и удобные, переносные подмости.

Вид с крыши гаража-мастерской.

Лестница стоит на крыше пристройки, которая сначала, в качестве эксперимента начала возводиться из пенопласта, как моя разновидность известной технологии с несъемной опалубкой.

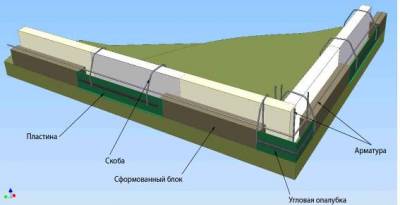

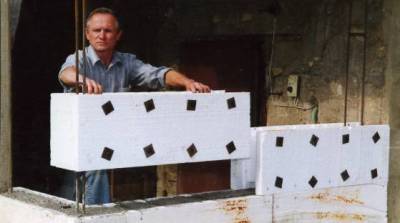

Блоки собираются из плоского пенопласта толщиной 50 мм. На внутренней поверхности делаются прорези «ласточкин хвост», одним движением терморезака, согнутого из нихромовой проволоки.

Блоки скрепляются между собой с помощью спиц (на фото их 8 шт. на блок) и пластин. После заливки бетона и его схватывания, спицы вытаскиваются, а пенопласт «держится» за бетон за счет «ласточкиных хвостов».

Хорошая технология, но наружные стены жилого этажа я решил возводить, спрятав пенопласт внутрь стены, чтобы надежно защитить его от внешних воздействий и максимально использовать тепловую инерцию внутреннего керамзитобетонного слоя стены.

Как видите, стена представляет собой железобетонную решетку «облитую» снаружи пенопластом. Однажды, я увидел по телевизору передачу, в которой автор критиковал использование пенопласта. И выделения вредные идут от него, и при горении его выделяется вредный дым, как будто мы собираемся жить в горящем доме. А при горении деревянного дома, что, не выделяется вредный дым? А в деревянном доме, что, нет вредных выделений от гниения и окисления биомассы? Пенополипропилен абсолютно химически инертен на воздухе, процесс полимеризации стирола в нем закончен во время изготовления. Завод, где я покупал пенопласт, предоставил мне гигиенический сертификат, подтверждающий абсолютную безопасность продукта. Вспомните, что из пенопласта, на основе пенополипропилена делают даже посуду для пищевых продуктов! Просто все измышления – не что иное, как происки конкурентных фирм, работающих по другим технологиям и применяющих свои материалы.

Вид на часть пристройки изнутри.

На возведение ограждающих стен у меня ушло около 16 куб.м. мелкого керамзита, а всего у меня было около 20. Я огорчился - на внутреннюю капитальную стену керамзита не хватит. Но, верно говориться: "Нет худа без добра." Пришлось придумывать свою, экономичную технологию. Вот она:

Сначала я формую из дефицитного керамзитобетона ряд столбов с помощью быстросъемной и простой опалубки. Для экономии материалов я оставляю в блоках пустоты. В качестве пустотообразователя прекрасно подходят бутылки под шампанское. Встаю утром в 6 часов. Завтракаю. В бетономешалке делаю замес, используя 8 ведер керамзита. В опалубке, показанной ниже, я формую 5 блоков из десяти.

Заметьте, у меня только один комплект опалубки блока. Это потому что я использую жесткую смесь и произвожу распалубку сразу после формования. Затем я очищаю инструменты и бетономешалку и иду на работу к 9:00. В то время я работал инженером-механиком в одной из правительственных резиденций. В 18:30 я возвращаюсь с работы, и цикл повторяется. В итоге - у меня 10 полноценных блоков общей высотой 2 м. 14 дней такой работы, без отрыва от производства, и 10 столбов высотой 2850 мм - основы капитальной стены, готовы. Да! Не забудьте перед возведением столбов капитальной стены разместить в ней вентиляционные и дымовые трубы. Впрочем, я устанавливал трубы уже после того, как поставил каркас мансарды и накрыл крышу. 4-х метровые трубы я устанавливал один с помощью ручной лебедки, подвешенной к конструкциям мансарды. Наращивал трубы с помощью самодельных хомутов из листовой 1,5 мм. стали. Я в качестве дымовых поставил асбестоцементные трубы d=200 мм, а для вентиляции - 100 и 150. (необходимо уточнить у специалистов, какие сечения труб Вам понадобятся для тех или иных целей).

Для наглядности, показал пластины разным цветом. Не волнуйтесь - не из серебра и золота. В "золотой" пластине прорези (2,5 мм.) до половины выполнены снизу, а в "серебряной" сверху. Надеюсь, Вам понятно. Вытаскиваете первые пластины и, аккуратно, скользящим движением, снимаете вторые. Неплохо бы смазывать поверхности пластин и бутылок отработанным машинным маслом для уменьшения адгезии.

Специально отмечу, что, в сочетании с такими столбами опилкобетон - замечательнейший материал для возведения внутренних стен.

Ну а далее, все проще простого: можете использовать пластины сплошной опалубки…, кому что нравится - доски фанеру, пластик. Я, например, использовал первое, и заполнение проводил жесткой опилкобетонной смесью с применением "шампанских" бутылок, в качестве пустотообразователей. Можно их там и оставлять, если не жалко. Но лучше приберегите их при сооружении перекрытий. Чтобы смесь не проваливалась в ране образованные пустоты, я просто затыкал предыдущие старыми газетами.

Стена из опилкобетона хорошо «гвоздится», обрабатывается: сверлится, рубится, штробится, пилится. А самое главное – она очень дешевая, теплая, бесшумная, огнестойкая!

А вот и мои помощники, которые позволили мне избежать множества возникавших трудностей.

Бетономешалка, объемом 80-90 л. Служит уже (что?!)…16 лет! С ее помощью я выполнил все бетонные работы на участке. Фундаменты дома, забора, гаража-мастерской, ангара, площадью 100 кв. м, стены. Все бетонные полы, перекрытия, стяжки, штукатурку, колодцы очистных сооружений и ливневой канализации. А собрал я ее из подручных материалов – обрезков листового металла, механизмов, подобранных на свалках металлолома. Например, планетарный редуктор был без эл. двигателя, с выломанным из алюминиевого диска-водила, валом. Редуктор механизма опрокидывания был подобран на территории разорившейся фабрики и, видимо служил в качестве механизма открывания ворот. Всю конструкцию я «сварил» на лоджии 5 этажа с помощью самодельного сварочного аппарата. Таких сварочных аппаратов в то время невозможно было достать. Электросхему аппарата подсказал мне один из моих товарищей, а уж всю технологию его изготовления я придумал сам. Аппарат выдает постоянный ток, напряжение можно плавно регулировать. Я использовал его, помимо сварочных работ, в качестве пускового устройства для автомобилей и дизеля сварочного агрегата, а также для нанесения гальванических покрытий на металлические поверхности.

С помощью самодельного мини-трактора я подвожу сыпучие материалы к бетономешалке и, процесс пошел. Только успевай загружать и выгружать бетономешалку.

|